合金切削刀座

底套管和刀座的安装

1、套管材料

1)套管材质的选择:对于一般沙土、桩长较短、负荷较轻的工况,套管可选用Q345B碳素钢材料。对于需要切削块石、孤石、障碍物、基岩或桩长较长的工况,套管应选用性能好的材料,如35CrMo合金钢。

2)底套管壁厚的选择:由于不同直径的套管在施工过程中受到的摩擦阻力、回转扭力不同,相同长度的桩,直径越大,套管受到的摩擦阻力越大、承受回转扭力也越大,因此,不同直径的底套管对壁厚有不同的要求。

|

套管直径(mm) |

Φ1000—Φ1500 |

Φ2000 |

Φ2500—Φ3000 |

|

套管壁厚(mm) |

25-30 |

30-40 |

40-50 |

2、刀座的安装

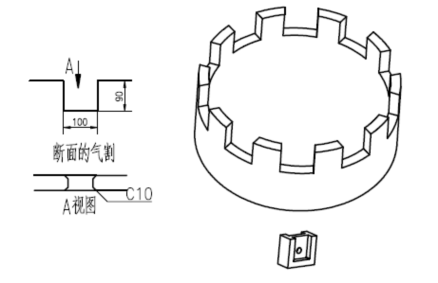

1)刀座沟的切割、加工:刀座沟的切割、加工的质量直接影响到刀座的焊接,因此,必须控制好刀坐座的切割、加工的质量,按下图进行。

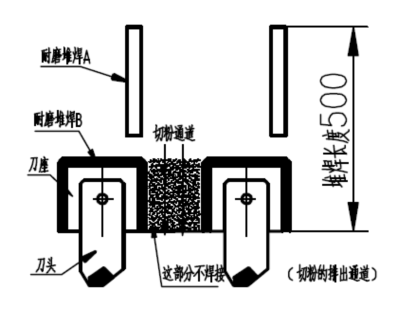

2)刀座的焊接:刀座沟切割加工好后,进行刀座的焊接,刀座的焊接应牢固,不得出现虚焊,焊缝高度不得超过套管的内外壁。

3)刀座的更换:如果刀头一直使用到超过磨损限度,就可能导致刀座磨损。刀座磨损后容易使刀头固定不牢,产生晃动,影响刀片的寿命和施工效率,这时必须更换新的刀坐。

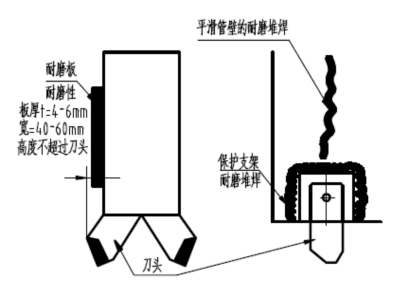

3、底套管的耐磨堆焊

在切削带沙黏土、流砂、基岩、块石、孤石等时,刀座和底套管的下端很容易磨损,因此有必要使用耐磨焊条对底套管外壁进行耐磨堆焊或者在外壁焊接一些耐磨性高的工艺筋。耐磨堆焊的作用不仅是减少套管的磨损,还能清除切削残留,平滑孔壁,降低表面摩擦阻力。

耐磨堆焊示意图

1)堆焊焊条选择

套管在旋转下压过程中,由于受到带沙黏土、山砂、基岩、块石、孤石的磨损和冲击,因此应选择适用于上述工况的耐磨焊条进行堆焊,如D237、D246耐磨焊条,提高底套管节的使用寿命。

D237铬钼钒钢堆焊焊条,采用直流反接,堆焊硬度HRC:≥50。用用于堆焊受泥沙磨损和气蚀破坏的水力机械、工程机械、矿山机械等的易磨损零部件的堆焊。

D246耐磨焊条,交直流两用,堆焊硬度HRC:≥60 。用于堆焊常温及非腐蚀条件下,带有磨料磨损和冲击载荷条件的零部件,如矿山、工程、农业、制砖、水泥、水利等机械的易磨损件。

2)耐磨堆焊的位置

耐磨堆焊位置A处起着平滑孔壁上的凹凸起伏的、确保套管和孔壁的间隙、防止砂土在孔壁堆积的重要作用,堆焊层的高度不能高于刀头的凸出量,以6-8mm为宜,长度控制在500mm以上。耐磨堆焊B处的作用是防止刀座磨损。

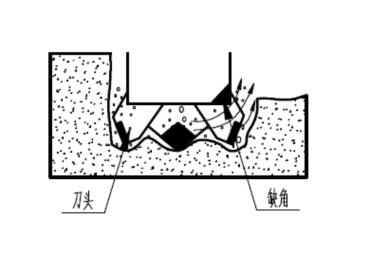

3)底套管的倒角

底套管进行切削特别是切削基岩时,如果排渣不畅,切削下来的渣料很容易在切削沟内产生堆积,造成力矩急剧上升,大大影响切削效率,降低施工速度。可以在底套管的下端开设倒角,让切削渣料能够及时排出,提升切削效率,进而提高施工速度。为了让切削渣料能更好的流到套管内侧,倒角选择15-20度,为了防止倒角部分的磨损,倒角的部分一定要进行耐磨堆焊,提高其耐磨性能。